Depuis le début de l’horlogerie, les mouvements ont été logés dans des boîtiers fait de différents métaux. D’abord précieux, ils ont évolué au fil des inventions, des découvertes, des modes et des crises.

Bronze, cuivre et laiton

J’ai déjà parlé, dans un épisode précédent, des métaux précieux dans l’horlogerie. Mais il n’y eu pas que de l’or et du platine, bien des montres étaient emboîtées dans des métaux communs.

Au XIXe siècle, et avant, le choix était restreint. Les alliages à base de cuivre étaient de rigueur. Ni le nickel, ni le chrome n’avaient été découverts. Ainsi, on retrouve souvent, des montres de poche en bronze. Le bronze étant un mélange de cuivre et d’étain, utilisé par l’homme depuis 3000 ans avant JC. On peut dire que ce métal n’était pas une nouveauté. Le laiton aussi, métal utilisé pour fabriquer les platines et les ponts des mouvements, habillait aussi les montres de poche. Il avait la particularité de pouvoir être recouvert de métaux précieux.

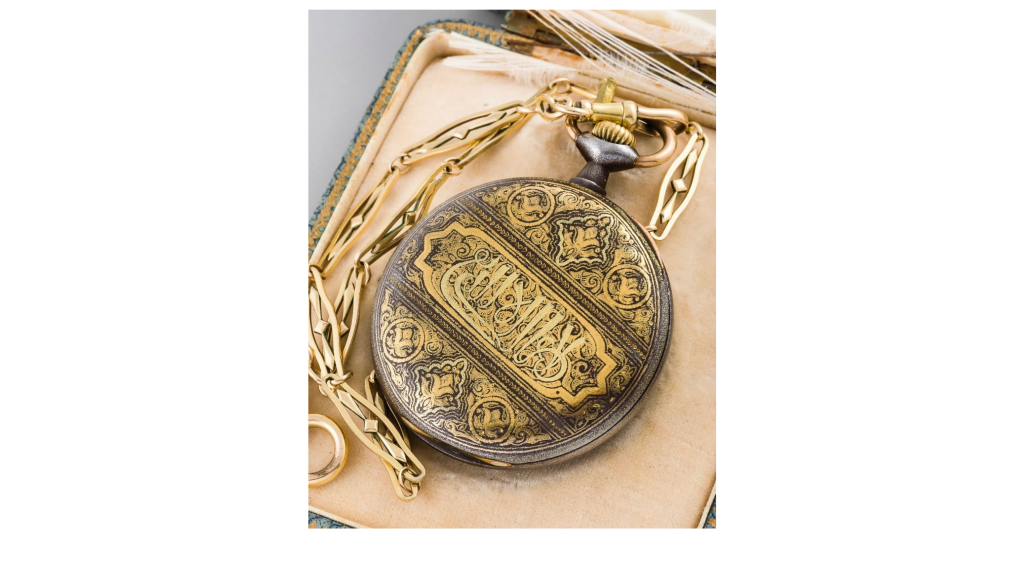

J’ai vu aussi, mais fort peu souvent, des montres de poche avec des boîtiers en fonte bleuie. C’est une technique très utilisée dans l’horlogerie pour bleuir les aiguilles ou les vis. Lorsque de la fonte (ancêtre de l’acier) est chauffée, elle prend les couleurs de l’arc-en-ciel en s’oxydant. Pour avoir une couleur homogène, on met la pièce dans un bain de grenaille de cuivre que l’on fait chauffer. On obtient ainsi une couleur homogène sur toute la pièce. Le procédé est le même pour bleuir des aiguilles. Cet effet était utilisé depuis le début du XIXe siècle à Tolède et au Japon, hauts lieux historiques de la sidérurgie. Parfois, ce décor, très sombre, était garni de dessins en or et argent directement appliqués sur la fonte, rendant le boîtier riche de détails.

Saviez vous que le XIXe siècle était une période où les hommes étaient beaucoup plus accessoirisés qu’au XXIe où nous vivons. Si bien qu’avec la montre, on a les boutons de manchettes, l’étui à cigarettes, le briquet, les bagues, les boutons de smoking, l’épingle à cravate, la broche de revers… Les montres, même lorsqu’elle étaient faites de métaux ordinaires, se trouvaient bien souvent décorées comme les modèles de luxe. C’était ça la classe !

Nickel chrome

C’est une expression pour évoquer la propreté qui date du début du XXe. C’était une astuce de langage vulgaire, héritée des militaires. En effet, le nickel-chrome, alliage blanc et non corrosif, fût d’abord utilisé par les armées. Les horlogers s’approprient ce mélange pour fabriquer les fonds de boîtiers des montres en métal chromé. Car oui, le chrome se sert à toutes les sauces en ce début de siècle. Mélangé au fer et au carbone il donne l’acier inox (nous y viendrons plus loin), il recouvre aussi le laiton des boîtiers de montre « entrée de gamme » et commence même à intéresser les prothésistes dentaire.

Ces boîtiers dits « chromé » sont une hérésie. Véritablement. Le chrome, qui est appliqué par électrolyse sur le laiton du boîtier, est là pour prévenir l’oxydation. Ce qu’il fait à merveille. Mais ce que les anciens ignoraient, c’est que le chrome a la fâcheuse tendance à manger le laiton, à le bouffer, le piquer, le trouer. Ce phénomène est accentué par un environnement humide. Autant dire qu’entre la transpiration, la pluie et les pays chauds : les montres sont des objets très exposés à l’eau. C’est pourquoi, les boîtiers chromés anciens sont aujourd’hui très rarement en état parfait. Mais ça fait partie de l’histoire de l’horlogerie et une belle pièce en métal chromé a tout à fait sa place dans une collection.

Pour les restaurer, il faut retirer le chrome, à l’émeri. Puis repolir, en faisant attention de ne pas amollir les angles et facettes. On peut ensuite faire un rhodiage (application de rhodium par électrolyse), ou un plaquage de chrome, à nouveau. C’est long, coûteux, et les résultats sont parfois décevant. C’est à peut près la même manière de faire pour restaurer les boîters plaqué or. Mais les résultats sont meilleurs et la durée de vie plus longue.

Boîtiers Inox

Arrive ensuite, dans les années 20, l’acier « staybrite » qui est une marque des aciéries Britanniques Firth Brown Steels. Ils sont connus pour avoir inventé et fabriqué une des première mitrailleuse. La Vickers. Modèle à canon refroidi par eau très utilisé pendant la première guerre mondiale. Cet acier « staybrite » fût beaucoup utilisé par les horlogers dans les années 30. C’est, grosso-modo, un acier-inox, un Stainless-steel classique. Quoi que plus cassant dans le temps. Il n’est pas rare de voir des éléments de boîtier en « staybrite » se fissurer et casser.

L’inox, c’est l’acier qui compose bien des éléments de notre quotidien. Il est inoxydable, d’où son petit nom. Il est inventé dans les années 20 avec la découverte du chrome. C’est LE métal blanc de l’horlogerie depuis le début des années 40. Il est robuste et léger, très brillant lorsqu’il est poli. Il se soude très bien et s’usine sans trop de difficultés.

Recherche et innovation

Depuis l’invention de l’inox, dans les années 20, la recherche sur l’acier ne s’est jamais arrêtée. De nombreux aciers différents existent aujourd’hui. L’invar, utilisé pour fabriquer les spiraux de balancier, métal très dur et surtout assez peu réactif aux interférences électromagnétiques. Il y a aussi les aciers très chargés en chrome, utilisés pour fabriquer les tiges de remontoir par exemple. Certains aciers sont plus chers que l’or au kilo. Mais ces amalgames ne composent pas les boîtiers.

En 2010, Omega s’associe avec Apple, qui possède les brevets, pour produire des pièces de sa Seamaster 300 en Liquidmetal™. C’est un hybride entre un minéral et un métal. La firme qui le produit, nous explique qu’il est obtenu par une fusion à basse température. Mais, comme il possède plus de liaisons atomiques, il est trois fois plus dur que de l’acier inox classique. Seul les lunettes et fonds de boite sont fabriqués avec ce produit. A quand un bracelet en Liquidmetal™ ?

Le laiton, aussi, est au cœur des recherches. Ainsi, les platines et les ponts des montres Suisse sont plus dures que celles des montres Chinoises. Pourquoi ? Car en Suisse, la recherche sur ce métal n’a jamais cessée. Par exemple, la couleur rose des mouvements Omega vient du fait qu’il y a du Béryllium (et plein d’autres trucs, j’imagine) dans l’alliage de cuivre et de zinc. Chacun a son petit secret, extrêmement bien gardé. Les malins me diront que l’on peu, avec un spectrographe, savoir ce qui se cache dans ces amalgames, mais la température de fusion, la durée de refroidissement, la manière dont le produit a été forgé, sont aussi importants que la composition du métal.

Fonte et forge

La forge est un élément essentiel dans la durée de vie d’un métal. Quel qu’il soit. On le soumet à des contraintes pour que ses atomes se rapprochent. La plupart des métaux se forgent à chaud, comme l’acier du forgeron. On utilise des presses, des laminoirs (comme pour faire les pâtes), des marteaux pilons, on « roule » le métal, bref, on l’écrabouille. Le métal est plus dur mais plus cassant, il faut donc une forge précise pour que le métal possède le plus de qualités.

La fonte c’est le métal fondu et juste refroidi. Il est importyant de comprendre que la manière dont il a été fondu influence ses propriétés. Une fonte en centrifugeuse donne un produit plus dur qu’une fonte à cire perdue par exemple.

La trempe termine les deux procédés. Elle fige l’état des atomes. Mais elle peut aussi inverser les choses. Par exemple, une trempe à l’alcool, rend le métal beaucoup plus mou qu’il ne pourrait l’être en sortie de fonte.

0 Comments